El durómetro es un equipo de medición utilizado para conocer el grado de dureza de un material o familia de materiales. Hay diversos tipos de durómetros y procedimientos de medición, basados en la naturaleza o propiedades de la muestra a ensayar. Pueden ser manuales, semiautomáticos y automatizados.

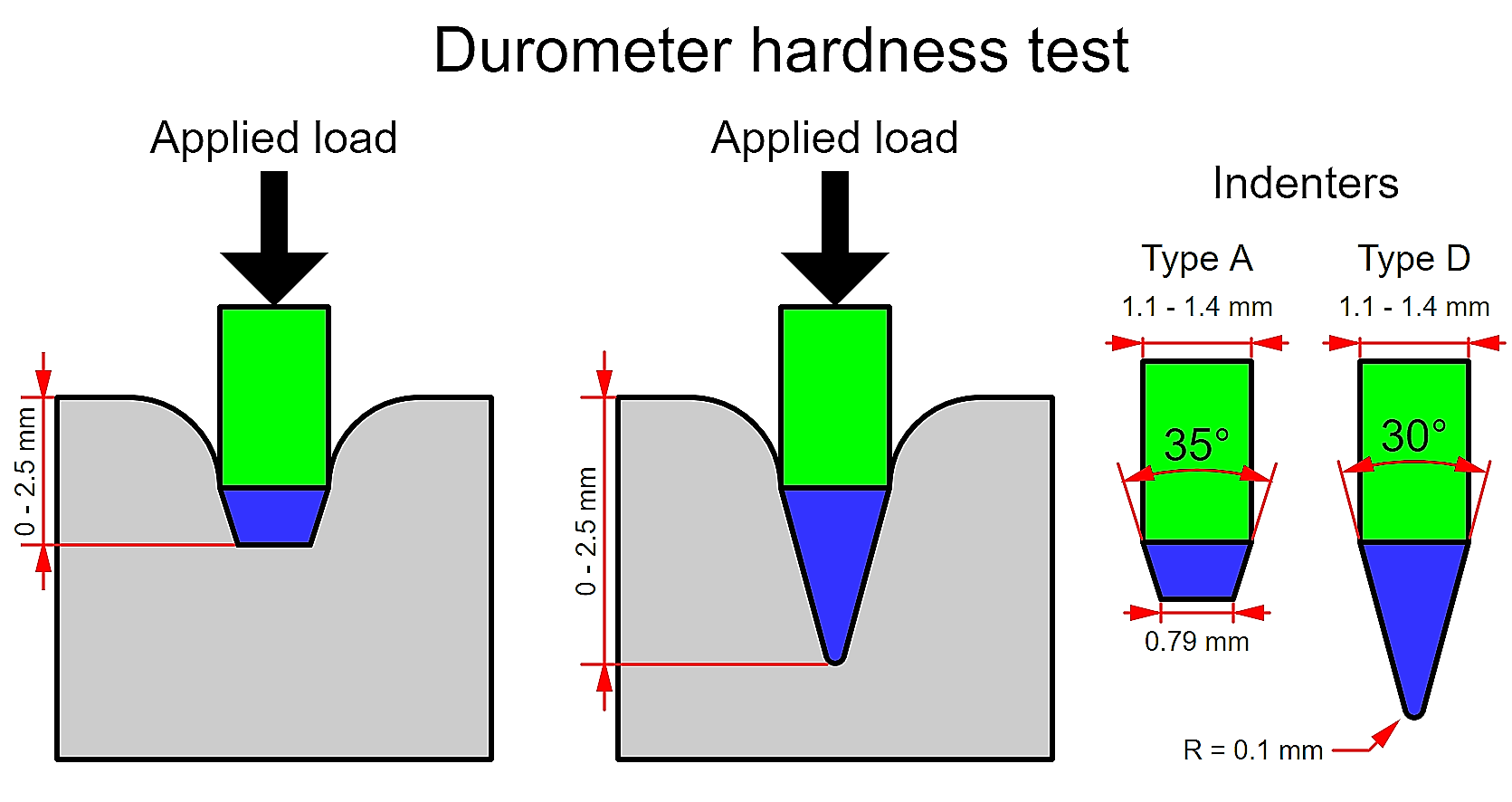

El dispositivo está constituido por el cuerpo, indentador e indicador ¿Cómo funciona? El cuerpo ejerce una fuerza o carga estandarizada sobre la superficie del material, utilizando un indentador o elemento penetrador. La huella causada puede ser superficial en los materiales más duros y profunda en los blandos. La profundidad se mide y es contrastada con la escala correspondiente. El grado de dureza finalmente es mostrado en la pantalla del indicador.

El indicador también hace referencia al tipo de penetrador a emplear en la prueba. Existen dos tipos: el cónico, hecho de diamante con punta angular (para los materiales más duros); y la esférica de acero sólido, pulido o templado. Además de estos elementos esenciales, el durómetro cuenta con una plataforma de trabajo donde es fijada la muestra para ser intervenida. Y un volante de transformación de fuerza para calibrar la carga.

Importancia

El durómetro permite conocer con precisión el grado de dureza de un material, su respuesta ante la penetración, rayado o cortadura. También su oposición a otras alteraciones o deformaciones permanentes.

Friedrich Mohs, geólogo y mineralogista alemán, fue uno de los primeros en establecer un método para la medición de la dureza de rocas y minerales. La conocida escala de Mohs -de valores relativos- es referencia para los geólogos e ideal para los trabajos de campo o in situ.

Al trabajo del alemán le siguieron otros avances de carácter tecnológico y procedimental que miden la dureza de los minerales en valores absolutos o más precisos. Los equipos (durómetros), métodos y escalas adoptaron el nombre de sus creadores. Y son aplicables desde laboratorios.

Aplicación

El equipo de medición es utilizado hoy no solo en el área de la geología, también en las industrias de la manufactura, metalúrgica y la construcción. Garantiza la calidad de los materiales y la seguridad de las edificaciones.

Se aplica igualmente en la industria farmacéutica, esta vez para medir la fuerza de rompimiento de pastillas y cápsulas. Los medicamentos deben ser digeribles, amigables con el tracto intestinal. Además soportar el proceso de producción, empaque, distribución y venta, sin desintegrarse.

Durómetro Rockwell

Desarrollado por Hugh y Stanley Rockwell en Estados Unidos, calcula la profundidad de la marca que deja sobre la superficie. Es de aplicación breve, sencilla y no requiere de mayores conocimientos por parte del investigador. Está automatizado. La escala de dureza está identificada con las letras del alfabeto. Se le dice durómetro de profundidad diferencial, aplica inicialmente una carga pequeña y después una mayor.

Maneja dos tipos de ensayos: Rockwell (ejerciendo un carga de 60,100 y 150 kg con un penetrador de diamante) o Rockwell superficial (15, 30 y 45 kg utilizando una esfera de acero). Puede medir muestras de gran tamaño, metales y aleaciones, siempre con una cara plana y limpia para el mejor ajuste en el durómetro.

La temperatura utilizada para la prueba debe ser igual o cercana a los 23°C. Mientras que el grosor del material debe ser diez veces mayor a la profundidad de la marca, ésto para evitar posibles daños al equipo. El durómetro Rockwell puede presentar algunas imprecisiones, valores por debajo de 20 o por encima de 100, lo que sugeriría el cambio de escala.

Durómetro Brinell

Fue creado por Johan Brinell, ingeniero sueco. Utiliza un penetrador esférico de acero sólido o de carburo de tungsteno de 10 mm de diámetro. A diferencia del dispositivo Rockwell, éste aplica cargas de 500 a 3.000 kg, aumentando 500 kg cada 10 o 15 segundos. Valora la solidez en términos HB (cuando se usa la bola de acero) y HBW (cuando se usa tungsteno) en función de la cavidad.

Es un método tan fiable como el de Vickers y más exacto que el de Rockwell. El diámetro de la huella dejada por el indentador se mide con la ayuda de un microscopio y a partir de este dato se aplica la fórmula que arroja el número de dureza.

Funciona manual, aunque ya existen durómetros Brinell semiautomáticos que incluyen una cámara sobre el indentador. El equipo recoge la información necesaria para determinar el tamaño de la cavidad y calcular el HB y HBW. Los durómetros semiautomáticos y automatizados requieren mayores cuidados en cuanto a la selección, forma y limpieza del material producto de ensayo.

Durómetro Vickers

Construido por la empresa Vickers Ltd aplica cargas de fuerza de 1 a 1000 g para medir microdurezas. Utiliza un penetrador pequeño de forma piramidal, de diamante, para probar materiales previamente devastados y pulidos. Su huella es observable y medible a través del microscopio. Dato utilizado en la fórmula que arroja el Número Pirámide Vickers (HV) o Número Pirámide de Diamante Vickers DPH.

Los durómetros Rockwell, Brinell y Vickers son los más utilizados pero no los únicos en el mercado. Se conoce el ideado por Albert Shore y el de Knoop, o el Leeb, entre otros.

Deja una respuesta