Existen numerosos procedimientos apropiados para medir la carga que resiste un material ante determinadas condiciones. Entre las diversas escalas resalta la Dureza Rockwell, cuya utilidad, tras casi un siglo, continúa siendo requerida. El procedimiento es simple: establece la fuerza de un elemento, sometido a penetración, calculando la profundidad de la marca que deja sobre su superficie.

Esta última característica lo ubica entre los métodos menos exactos en comparación con los de Vickers o Brinell, en los cuales la solidez se valora en función de la cavidad. Sin embargo, lo que destaca de la Dureza Rockwell, es la sencillez de aplicación y la poca exigencia de conocimientos adicionales por parte del investigador.

Este mecanismo se mantiene en los primeros lugares de ejecución en laboratorios y talleres de fabricación, ya que proporciona una ventaja adicional: es muy breve con respecto a otros similares. Para llevarlo a cabo se pueden elegir diversos niveles, tipos de penetrador y pesos. Además, casi cualquier metal o aleación puede ser sujeto al mismo. No obstante, lo ideal es que sean muestras de gran tamaño.

Sus inicios

El método de Dureza Rockwell fue una invención del Paul Ludwick, profesor vienés que lo presentó en el año 1908. No tuvo gran acogida comercial sino hasta 1914, cuando los hermanos Hugh y Stanley Rockwell hicieron modificaciones a la idea inicial. Para aquel entonces, ambos trabajaban en una empresa de manufacturas, que estaba ubicada en Connecticut, Estados Unidos.

El dúo logró desarrollar más la propuesta de Ludwick por medio de la indentación del diamante, fundamentándose en el desplazamiento. Posteriormente, obtuvieron la patente. En un principio, este método para definir la resistencia estaba dirigido a valorar los efectos del tratamiento térmico sobre el acero. Actualmente, su objetivo sigue siendo parecido, pero con más alcance: Hacer lecturas directas, sin mediciones secundarias, incrementado su aceptación a otras piezas.

Tipos de penetrador

Existen dos modelos de herramienta penetradora, adecuados para completar los pasos del procedimiento de Dureza Rockwell:

- Esferas de acero sólido, (escoger entre pulido o templado), cuyas medidas pueden variar entre 1/16 a pulgadas.

- Penetrador de forma cónica, hecho de diamante, con punto angular de 120º 30’ y un vértice con redondez, que modelará un casquete esférico de 20 mm, dirigido a materias más duras.

¿Cómo se realiza?

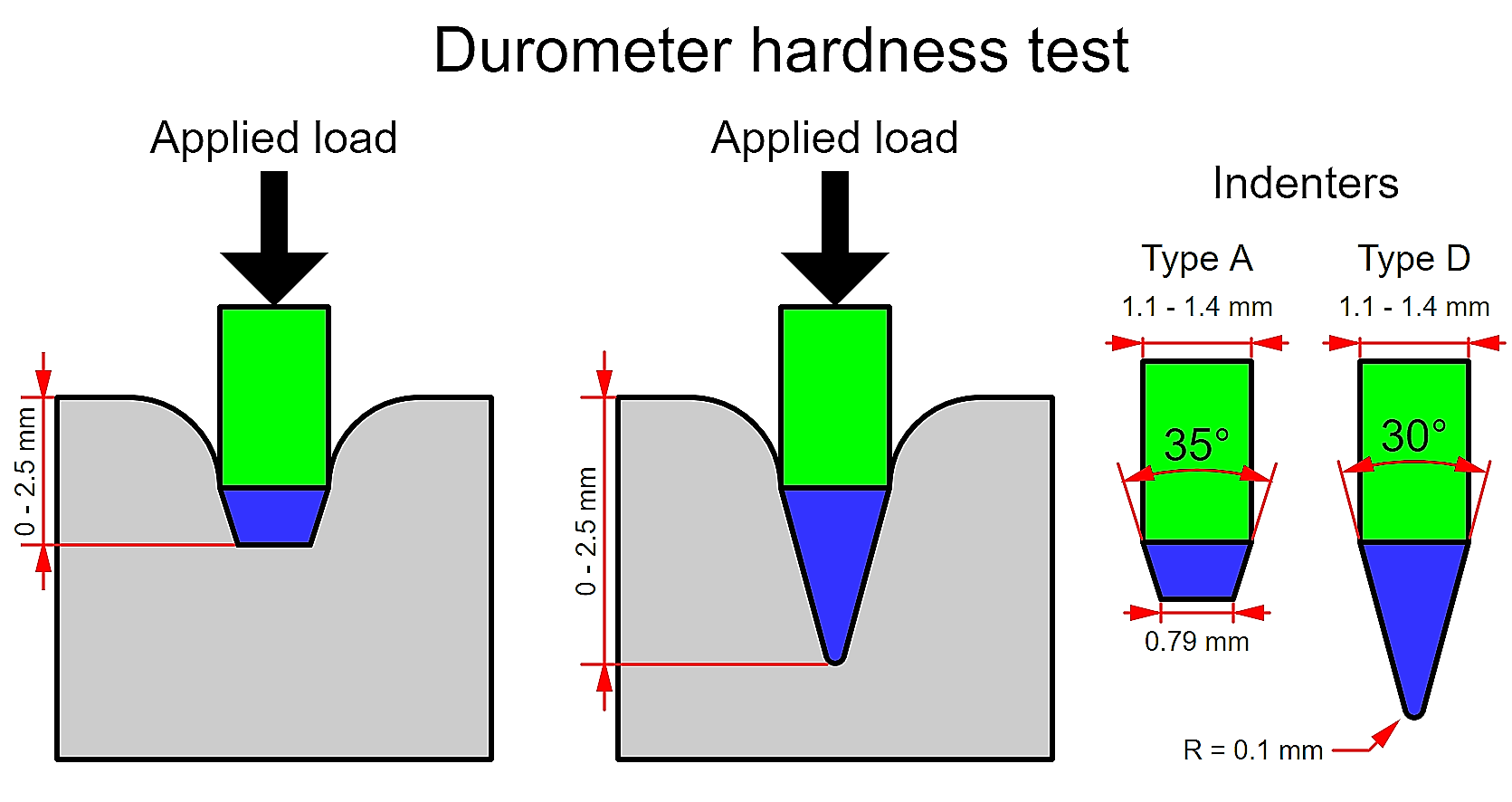

La operación de Dureza Rockwell dispone de una herramienta calibrada conocida como durómetro, mismo nombre con el que nos referimos a equipos empleados para otros tipos de ensayos. El indentador, que suele ser de carburo de diamante o tungsteno, se insertará en la cara superficial del objeto a una carga específica, dejando una impresión, de la cual se medirá la profundidad.

Es importante que la muestra estudiada sea completamente plana, para ajustarse en el durómetro. Con lentitud, se colocará encima un peso de 10 Kg, para disminuir paulatinamente su elasticidad y alcanzar un resultado más exacto.

El estudio tendrá una duración de 15 segundos, variando la fuerza entre 60 y 150 kilopondios de compresión, o hasta que el dial de la máquina indique un valor estable de dureza. Al finalizar, el investigador procederá a disminuir el peso, de forma lenta y uniforme, hasta llegar al inicial.

Esto permitirá que el elemento recupere la elasticidad, elevando el penetrador hasta cierto punto, que quedará registrado en la pantalla del durómetro. Se destaca que la dureza reflejada en el monitor del equipamiento será distinta según el material sometido a medición.

Recomendaciones generales sobre la Dureza Rockwell

Para reducir la posibilidad de fallos durante la aplicación del ensayo de Dureza Rockwell, tome en cuenta que el grosor de la probeta del objeto debe tener un conteo, al menos diez veces superior, a la profundidad de la marca. Cuando los números que marca el durómetro están por debajo de 20 o sobre 100, el estudio corre el riesgo de ser muy impreciso, por lo que se sugiere cambiar de escala.

Para confirmar si es necesario cambiar la escala durante la evaluación, se recurrirá a tablas de orientación, ya que no se obtendrá un resultado similar si se analiza cobre o acero. Tener a la mano esta data, permitirá al investigador evitar un daño irreparable en la máquina o indentador, que suele ser altamente costoso.

Restricciones para la dureza rockwell

Realizar el ensayo de dureza Rockwell requiere cumplir ciertos parámetros:

- La temperatura del estudio debe rondar los 23ºC La cara exterior del material debe ser llana, estar limpia y perpendicular al indentador, bola o cono.

- En cada ocasión que se requiera hacer un cambio del indentador en la maquinaria, la primera marca obtenida no será tomada en cuenta, para dar espacio a que el próximo indentador se acople. El evaluador ejecutará entre cinco y diez indentaciones por elemento, tomando en consideración que la separación del borde de cada uno, con respecto a las huellas del borde de los siguientes, serán mayores a 2,5 veces el diámetro de la marca.

Deja una respuesta